Schweiz

ch

Deutsch

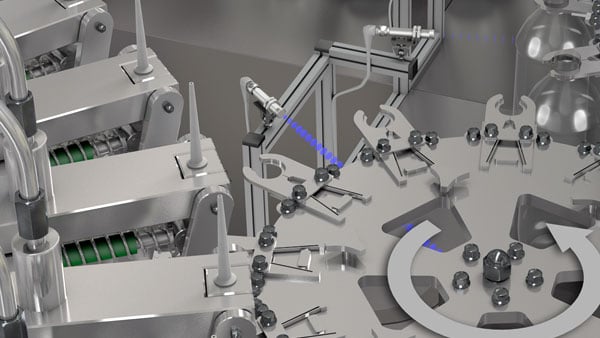

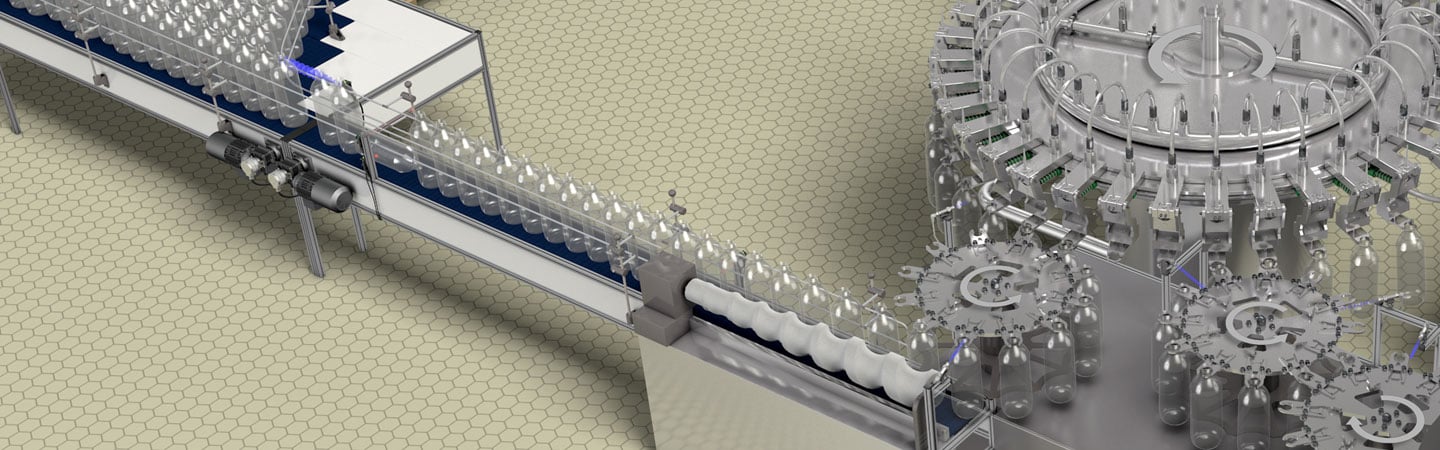

Sobald der Massenstrom vom Puffertisch in geordneter Form aufgelöst wird, unterstützt die Sensorik die Positionsüberwachung der Behälter. Dabei ist eine Produktionsleistung von über 110 000 Flaschen oder Dosen pro Stunde möglich.

Positionen der Behälter überwachen

Übergabekontrolle der Behälter an die Förderschnecke

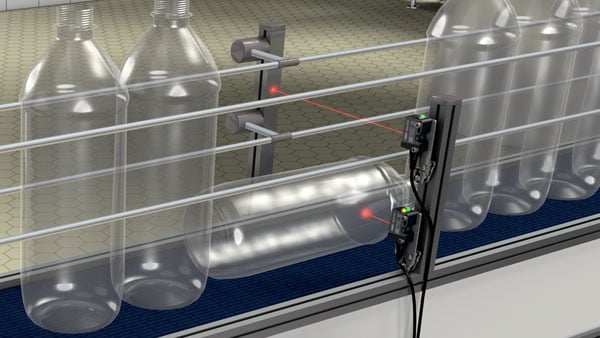

SmartReflect – die Lichtschranke ohne Reflektor zur Transparenterkennung

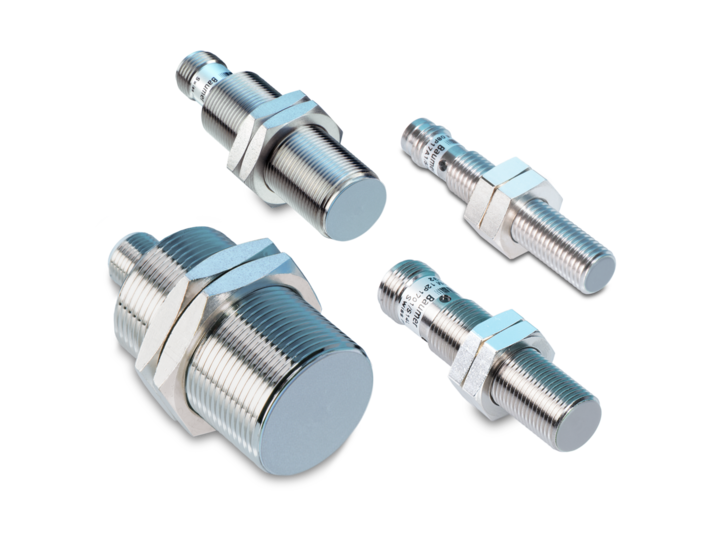

Reduzierte Fertigungs- und Inbetriebnahmezeiten

- Sichtbarer Lichtfleck zur schnellen Orientierung bei der Sensorausrichtung

- Kein Nachjustieren im Service dank optisch ausgerichteter Achse (qTarget)

- Kein Reflektor notwendig

Hohe Betriebssicherheit

- Maximale Zuverlässigkeit dank Schrankenprinzip zwischen Sensor und Maschinenteil

- Hohe Produktivität und Taktzeiten durch kleinen Lichtfleck für schmale Verpackungslücken

- Robust bei Schmutzbelastung in Kunststoff, Edelstahl oder Hygiene-Design

Übergabekontrolle der Behälter von der Förderschnecke bis zum Verschliesser